2022년, 보일러 1호기당 연간 7억 비용 절감효과 기대돼

한전 전력연구원은 국내 최초로 발전소 내부 배관의 상태를 정밀하게 분석하고 3차원 모델링으로 구현하는 기술 개발에 착수했다.

한전 전력연구원에 따르면 화력발전소 보일러에서 증기를 생산하는 튜브의 용접부에 용접 불량으로 인한 작은 균열은 찾아내기가 힘들다는 것.

또 보일러 내부 온도의 변화는 배관부의 용접부 등을 파손할 수 있고 이는 발전소 정지의 원인이 되므로 균열을 사전에 파악할 수 있어야 한다.

배관의 균열을 찾기 위해서는 계획정비 기간에 중 보일러를 멈추고 육안점검, 비파괴검사가 활용되고 있다. 하지만 육안점검은 균열이 커져야 확인이 가능하고 비파괴검사는 장시간이 소요되어 일부 영역만 확인이 가능한 단점이 있다고 덧붙였다.

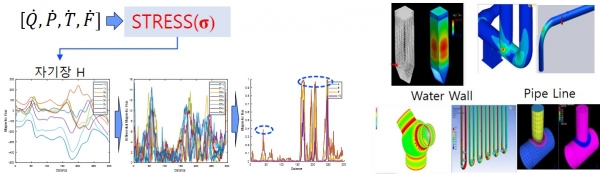

전력연구원은 배관부 표면과 내부 응력으로 인해 발생하는 자기장의 변화를 감지하는 센서를 활용해 상태 측정 및 가시화가 가능한 '자기센서를 활용한 보일러 배관상태 가시화 기술' 개발에 착수했다. .

검사장치 개발에 필요한 자기장 변화 감지 센서는 전력연구원이 자체 개발할 예정이다. 또 자기장 변화에 따른 열화상태를 배관부 형상과 대비하여 가시화하는 기술도 적용하기로 했다.

전력연구원은 2022년 초까지 '자기센서를 활용한 보일러 배관상태 가시화 기술'의 개발을 완료하고 국내 발전소 및 해외발전소 보일러 진단에 적용할 계획이다..

'자기센서를 활용한 보일러 배관상태 가시화 기술'이 국내외 발전소에 적용하면 작업자의 검사시간 단축과 안전확보는 물론 1호기당 연간 유지, 보수 3억, 고장예방 4억 원, 총 7억 원의 비용 절감이 기대된다.

전력연구원 관계자는 "그동안 보일러 튜브와 배관 검사는 시간과 인력의 한계로 일부분만 발췌해 진행되었다"며 "'자기센서를 활용한 보일러 배관상태 가시화 기술'은 협소 공간에 배치된 튜브는 물론 작업자의 검사시간 단축과 안전확보가 가능한 IT 기술을 접목한 신기술로서 개발을 완료해 해외사업화도 추진하겠다"고 말했다.